| |

|

|

| |

|

|

| |

|

|

| |

|

|

| |

■オゾン濃度が高い

最大オゾン濃度30ppm |

|

■オゾン水中に金属不純物なし

半導体、液晶、太陽電池などのクリーン仕様(オゾン水生成部はフッ素樹脂パーツで構成)。 |

|

■オゾン濃度の立ち上がりが早い

約1分以内で最大オゾン濃度に到達。 |

|

■機器が小型

幅400mm 奥行550mm 高820mm(標準仕様)。 |

|

■金属コンタミなし

オゾンガス発生は無声放電方を採用。接続部には金属を使用しておりません。

半導体、液晶用洗浄に最適です。 |

|

■他社に比較して格安で販売

コンパクト、高性能でありながらMTKは低価格を実現しました。 |

| |

|

| |

|

|

| |

オゾン水導入のメリット |

| |

|

| 半導体ウエハの洗浄用に現在SCL(アンモニア/過酸化水素)、硫酸、塩酸などで高価な薬品が使用されています。オゾン水と希フッ酸をこれらの薬液に代替使用することで、コスト削減とパーティクル、金属不純物の除去性能向上が可能となります。 |

|

フッ素に次ぐ高い酸化還元電位を持つオゾンは、多くの不純物を酸化?分解することができます。 例えば有機物を酸化してCO2ガスとして除去します。またシリコン表面を酸化して、Sio2膜を形成し洗浄後にシミ残りのない働きをします。 |

|

MTKは低価格な装置提供を目指して、オゾン水生成におけるコアな箇所を設計しており、いわゆる過剰品質な設計をしておりません。 原料の酸素ガス以外はほとんど消耗されないので、コストパフォーマンスに優れています(仕様によります)。 |

|

|

|

| |

オゾン水生成機器の用途 |

| |

○ 半導体(洗浄)

○ FPD、液晶(洗浄)

○ MEMS、センサー(洗浄)

○ ハードディスク(洗浄)

○ 太陽電池(洗浄)

○ 医療(手洗い、精製水配管洗浄)

○ 食品(手洗い、殺菌、脱臭) |

| |

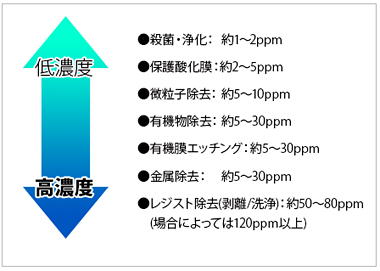

オゾン水により除去可能な物質と必要オゾン濃度 |

| |

オゾンによる強い酸化ポテンシャルにより、オゾンは多くの不純物を分解除去することができます。

不純物の形状、量によりケースバイケースで一定ではありませんが、右図のデータは参考になると思います。

更に希フッ酸と併用してオゾン水を使用すると、不純物除去能力は最高のものとなります。 |

|

|

| |

| |

|

| |

基本仕様 |

| 項目 |

項目 |

| オゾンガス発生方式 |

無声放電法 |

| オゾンガスの純水への溶解法 |

エジェクター方式 |

| オゾン水内オゾン濃度モニター |

紫外線吸光法 |

| オゾン水濃度 |

最高30ppm |

| オゾン水流量 |

最高50L/min. |

| 装置外形寸法 |

幅400mm 奥行550mm 高さ850mm (標準タイプ) |

| 重量 |

20 ~ 100Kg |

| 消費電力 |

~3KW |

| 酸素ガス圧力 |

0.1MPa(供給0.3MPa) |

| 酸素ガス純度 |

99.5%(指定) |

| 酸素ガス消費量 |

~16L/min. |

| 供給純水圧力 |

0.20Mpa以上(希望0.25Mpa) |

| 供給純水温度 |

25℃以下 |

| オゾンガス発生部への冷却水温度 |

20℃以下希望。供給不可の場合にはオプションとしてチラーを付けさせていただく場合もございます。 |

CO2ガス消費量

(*)オゾン濃度が高い場合に必要となります。純水ラインへ導入。 |

約100cc/min. |

|

| |

| |

|

|

| |

装置

タイプ |

製品 |

用途 |

オゾン

濃度(ppm) |

流量

(L/min) |

納期 |

| Ⅰ |

·半導体精密洗浄用

·LED、液晶、センサー

·太陽電池、MEMS部品 |

·半導体用クリーン仕様。

·接液部は全て樹脂部品使用。(オゾン水への金属成分溶出無し) |

25 |

10 |

1~

2.5ヶ月 |

25 |

30 |

20 |

2.5 |

20 |

5 |

10 |

5 |

10 |

10 |

5 |

10 |

5 |

20 |

| Ⅱ |

オゾン水内に含有する金属成分を気にされない場合 |

·安価版。

·ガス溶解部において、配管、継手類でSUS316材質を使用している。オゾンガス発生部は上記と同じ。

·金属成分溶出を気にしないな場合は、この装置が上記装置よりも安価である。 |

25 |

10 |

25 |

30 |

20 |

2.5 |

20 |

5 |

10 |

5 |

10 |

10 |

5 |

10 |

5 |

20 |

|

| |

| |

|

| |

①既存薬品の削減 |

| |

a)一般的には半導体用の薬品として、SC1(NH4OH/H2O2/DIW)とSC2(HCl/H2O2/DIW)が使用されています。

しかしSC1やSC2は比較的高価であり、また60~100℃の高温で使用する為、扱い難い課題があります。

そこで、近年SC1とSC2の代替方法としてオゾン水を使用することが注目されています。オゾン水生成機器に工場の超純水を通過させるだけでオゾン水が生成できるため、運転コストが大幅に低減可能となります。

b)オゾン水は洗浄処理後に、直ぐにオゾン成分が蒸発する為、純水として排水処理がしやすいのが特徴です。 |

| |

②良好な洗浄能力(パーティクル、金属コンタミ、有機物の除去) |

| |

オゾンはフッ素に次ぐ高い酸化力をもつ物質である為、SC1、SC2よりも高い洗浄能力を持っています。

特に、表面が酸化しづらいSiC基板やGaN基板(ともにパワー半導体材料として注目されています)には有効な洗浄液として使用されています。 |

| |

推奨処理レシピ |

| |

| |

|

|

| |

| ※洗浄装置は枚葉式スピン装置を使用 |

| |

オゾン水と薬液との比較表 |

| |

| オゾン水使用の場合 |

優劣判定 |

薬液使用の場合 |

①フッ素に次ぎ、酸化力が大きい

→金属、有機物の除去力が強い |

○ |

× |

①使用薬品が塩酸、硫酸、過酸化水素であり強酸であり、且つ、100℃程度の高温である為、作業時、取扱い注意。 |

②オゾン水処理後に酸化膜被膜が生成される(0.8nm程度)

→ウエハ表面が親水性になる

→ウエハ表面のパーティクル数少ない |

○ |

○ |

②上記①の強酸と併せて、 /過酸化水素を使用する場合が多い(パーティクル除去が目的)。処理後はウエハ表面が親水性になる。 /過酸化水素を使用する場合が多い(パーティクル除去が目的)。処理後はウエハ表面が親水性になる。 |

③オゾン成分の自然蒸発により、又は簡便なオゾン分解機器を設けることで工場排水可能。

→オゾンは蒸発しやすく、すぐに純水になる

→オゾン水の排液が工場廃液ラインに流せる

→純水の再利用が可能 |

○ |

○ |

③薬液は使用後は、工場の排液処理設備で中和処理される

→ 薬品の再利用は出来ない。 |

|

| |

以下はコスト比較 |

⑤消耗材料が安価である

→基本は、酸素ガス代と電気代のみ(下記参照)

トータル費用は¥52,900/月(\634,800/年) |

○ |

× |

④薬液コストが高い(バス式洗浄装置での使用の仮定で計算)

トータル薬液消費価格:\9,450,060/月(\113,400,720/年) |

(上記⑤の内訳)

·酸素費用:1liter/分 、1,300円/m3、オゾン水製造機器の稼働率80%で計算 → 1か月分の酸素消費費用:46,000円

·電気代 装置消費電力:400W、 電気代単価30円/KWhで計算 → 1か月あたりの電気代:6,900円/月 |

(上記④の内訳)

·硫酸/過酸化水素水(50liter*3回交換/日。成分比は硫酸5に対して過酸化水素水1。硫酸単価:1,000円/500ml 、過酸化水素水単価:1,300円/500ml )

→ 1か月あたりの硫酸消費量3,750リッター(\7,500,060/月)

→ 1か月あたりの過酸化水素水消費量750リッター(\1,950,000/月) |

| ⑥装置を他社に比較して低価格で提供 |

|

| |

オゾン水処理後の金属付着量 |

| |

|

| |

|

| |

| |